この記事が「面白かった」「役に立った」と思ったら♡をクリックしてください。

今日も1日およそ1400台が街中を走る西鉄の路線バス。その中にもすでに引退のカウントダウンが始まっている車両が何台もあるだなんて、想像したことがある人は極めて少ないでしょう。役目を終えたバスは一体どういう結末を迎えるのでしょうか。驚きの100%リサイクル復活劇をリポート。

九州メタル産業株式会社 取締役 工場長

1990年入社。生産係に配属後、検収係を経て、1996年に営業部へ異動。2014年6月より取締役に就任し営業本部を担当。約21年間、営業活動を行い、2018年4月より2代目シュレッダープラント竣工と同時に本社工場を統括。

九州メタル産業株式会社 営業部長 兼 工場 社会インフラ課長

2010年入社。検収係に配属され原材料の検収作業(持込品の値付け、荷下ろし、出荷等)を行い、2012年3月より営業部に配属。配属後は、大型車で引取作業する傍ら、検収係で培ったノウハウを生かし、営業活動開始。2020年4月から営業部長に就任。同年8月から社会インフラ課長を兼務。

全長およそ11メートル、重さは約11トン。

新車1台の購入額はメーカーや仕様によって違うが、優に2000万円を超えるという。

西鉄の路線バスは、ずばり年間どれくらい廃車しているのか。

2021年度はおよそ110台だ。

ここ数年は100台前後をキープしているという。

引退を決める、おおまかな基準はある。

現役生活はだいたい25年だ。

走行距離の目安は100万キロ以上で、なかには地球の外周を50周するぐらい走ったバスもある。

引退した彼らが集まる最期のバスターミナル。

それはどこにあるのか。

北九州市小倉北区西港町、日明埠頭そばにある「九州メタル産業」だ。

九州メタル産業は西鉄グループのひとつである。

2022年に創立50周年を迎えた同社は、創業から西鉄グループの路線バスや観光バスなど使用済みの自動車リサイクル事業を手掛けてきた。今では従業員も170名を超え、産業廃棄物の処理や廃家電品のリサイクルなども社業としている。

日明埠頭の近くにある本社工場は敷地面積5.6haと広大だ。

公道でのラストランを終え、持ち込まれた廃車バスは、専任のスタッフが最期の運転をして解体場へと移動する。

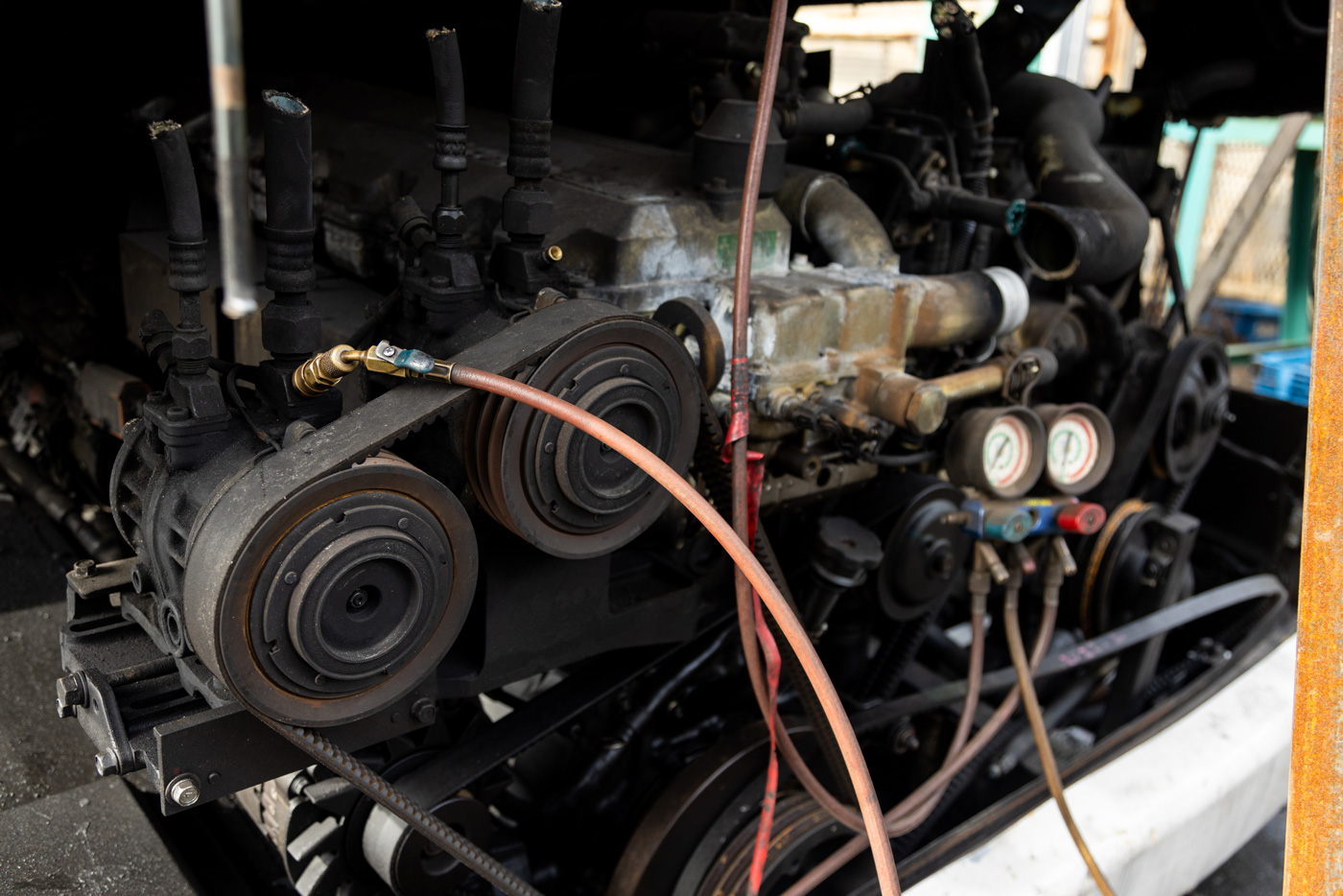

まずは解体の前処理として、社内の蛍光灯やカーテン、消火器等を取り外し、フロンガス、燃料、オイル類、バッテリー類を回収する。

そのタイミングでエンジンも取り外す。

さらに大型重機で車体を横に倒していく。

タイヤを含めた足廻りの部分をバーナーで焼き切る。

ここまでの解体作業は早くとも丸1日かかるという。

「取材の時間を考えて、事前にここまで終わらせておきました」と現場で説明してくれたのは、営業部長の久間督さんだ。

エンジンもない、タイヤもない解体されたバス。

廃車という現実はこういうことなのか。

ただ、こういった光景に慣れていないだけだ、といったん感情を押し殺した。

そこにキャタピラの轟音とともに再び大型重機が登場。

特殊なアームの先にある複数の爪がおもむろにバスの腹部に突き刺される。

と、同時に鉄の爪に掌握された車体が持ち上がる。

軽々と、そして、悲鳴にも似た金切り音が周囲にこだまする。

ここでは車体の硬い部分を爪先でつかみ引きちぎります。

座席や内装はそのままに、路線バスが 真っ二つに破壊されていく・・・・・・。

通学のときも、通勤のときも、お世話になっていた路線バス。起きたばかりで眠いときも、激務で疲れ果てたときも、優しく包み込んでくれた、あのバス。福岡県人の暮らしとともにあるバスたちに、こんな運命が待っていたなんて……。

実は私、10数年前まではバスをつくる会社にいたんですよ。バスは普通の乗用車に比べれば工場で製品化するのはけっこう時間がかかります。1台つくるのに数百人で最低でも半月はかかる。廃車バス担当になったばかりの時は、破壊されるバスを見ることができませんでした。だから転職した当時は複雑な心境でしたね。でも、もうさすがに慣れました。だって、ウチの大型シュレッダーにかかると15分で破砕されるんですから。あっという間ですよ。

えっ!?15分?

笑顔で淡々と話す久間さんの後についていくと、高層対応のパワークレーンと先ほどの3倍のサイズはあるぐらいのキャタピラつき大型重機が登場。そのサイズ感だけでも驚きだが、その2台が大きな建屋のてっぺんに地上から持ち上げた鉄屑を投入している。

あれは550馬力のプレシュレッダーです。鉄屑を粗破砕します。粗破砕されたものはコンベアでシュレッダープラントへ送り込まれます。その先には毎分600回転するローターに16個のハンマーがついた2000馬力のメインシュレッダーが待ち受けています。

ああ、クレーンで持ち上げられているのは赤と白のカラーリング、何となく路線バスの面影を残している解体部品だ。次々とプレシュレッダーに落とされてベルトコンベアで運ばれていく。

さらにメインの大型シュレッダーを通り、粉々に破砕処理されるまでの所要時間はわずか15分。例えるならば、NHKの朝の連続テレビ小説を見ている間に、博多から小倉まで新幹線で移動する間に、破砕は終わってしまうのだ。

大型プラントの管制室では、担当者が休みなく運行状況を画面で見ながらデータチェックしている。

実は、九州メタル産業はここからがすごい。

破砕処理されたものはシュレッダープラントで「風力選別」や「磁選機」などの技術を用いて「鉄」だけでなく銅やアルミなど「非鉄金属」と「シュレッダーダスト」にまで選別される。そして選別された「非鉄金属」や「シュレッダーダスト」は、各選別プラントに運び、「比重選別」「水選別」「粒度選別」「風力選別」等で更に種類やサイズごとに分別。最小のものでは「2ミリ」のサイズになるまで分別作業を繰り返すという徹底ぶりだ。

しかし、そこまでしても、どうしても機械選別では分別回収できないものがある。そんな時は手作業で選別するエキスパートチームが存在するのだ。

同社の取締役で工場長を兼務する梅﨑直樹さんは、

「このチームこそ我が社の宝物です。色や比重、断面などで瞬時に何の金属かを見極める。手で握った感覚でわかるベテランさんもいるほど。本当に感謝しています」

と、そう言って目を細める。

工場で選別のすべての工程が完了するまで1日半かかるそうだ。その後、「鉄」は製鋼メーカーへ、「シュレッダーダスト」はセメント工場へ、「非鉄金属」はそれぞれの選別工程を経て、銅精錬会社やアルミ精錬会社へ売却されて製品化される。

ざっくり言うと路線バス1台の重さは8トンから10トン。そのおよそ60%が鉄、10%が非鉄金属、30%がシュレッダーダストに分かれ、100%リサイクルを実現しています。

いま同社がスローガンに掲げる「100%リサイクル」。それに至るまでの背景について梅﨑さんに訊いてみた。

1972年の創立当時から自動車のリサイクル事業を始められたんですね。

今でこそ脚光を浴びている業界ですが、グループとしては50年前に使用済み自動車のリサイクルを手掛ける会社を設立するなんて先見の明があると思いますよ。マテリアルリサイクル、資源循環型社会への移行を見据えた先進的な取り組みだったと思います。創業から3年後の1975年には初代の大型シュレッダー(破砕機)を導入して本格稼働させました。この規模のシュレッダー導入は全国でも珍しく、西日本初だったと聞いています。

どれくらい前に「100%リサイクル」への転換が始まったんですか?

2005年自動車リサイクル法施行と同じ時期に、シュレッダーダストの最終処分を埋立処理から焼却処理へ。また、2012年よりASR(自動車破砕残渣)再資源化業務をスタートしたことで本格的に100%リサイクルを実現させました。そして、2017年末の中国をはじめアジア諸国による廃プラスチック輸入規制、バーゼル条約の規制対象以降、国内の廃プラスチック類の多くが行き場を失うことになったんです。そのタイミングで弊社でも資源循環、適正処理をめぐって議論が交わされるようになりました。SDGsや「ゼロカーボン」が世界的な動きとして注目されはじめたこともきっかけです。しかしながら、それと同じ時期に世界規模でのコロナ禍が起こったこともあり、思ったような事業活動ができなくなりました。

なるほど。中国はそんなところでも世界に大きな影響をもたらすわけなんですね。

そうなんですけど、何よりも自治体や国、いわゆる行政によって産廃リサイクルに関する法律が目まぐるしく変わっている歴史があるんです。特にここ数年は大きな転換期と言えるかもしれません。

SDGsについて最近の大きな取り組みはありますか?

企業としてサプライチェーン全体でのCO2排出量削減の取り組みが重要と捉え、まずスコープ2(間接排出量削減)として2022年10月からは全社的に使用電力を「再生可能エネルギー100%」のグリーンエネルギーに切り替えました。地熱と水力を生かした電力を使っています。そのことで北九州市の「脱炭素電力認定制度」により「脱炭素先進企業」に認定していただきました。先行的な取り組みにより常に選ばれる企業でありたいと思っています。

今、抱えている課題はありますか。

100%リサイクルを掲げていますが、実際はプラスチックを多く含んだシュレッダーダストを弊社は地元のセメント会社に処理費を支払い、適正に処理をしてもらっています。それが実はセメント工場での原料にもなれば燃料にもなっているのですが、つまり「CO2排出量削減」という観点では、現状のシュレッダーダスト中の再生可能プラスチックの回収量を拡大し、サーマル向けの削減方法をどうするかという課題はありますね。また、老朽化した選別プラントを新しくするなどして、さらなる有価物の回収を目指す必要があります。

それひとつでも莫大なお金がかかるでしょうからね。

そうなんです。それでいて世界的に再生可能エネルギーの活用やプラスチック使用量とCO2排出量の削減が進むと、また業界地図は大きく変わる。国内の今の法律が少し変わるだけでも既存設備でもまた投資が必要なことも出てきますし、その進歩に合わせた生産性の向上や安全に作業できる環境を生み出すにも資金は必要ですからね。とはいえ「100%リサイクル」をキープしていくためには、グローバルな視野での情報収集や企業努力は欠かせない。たとえば車体の樹脂化が進めば、金属率は下がる。そうなると高値でリサイクル販売できる金属が大幅に減るのでウチの経営は厳しくなる。その時にどうするかも視野に入れておかないと、マテリアルリサイクルは存続できません。

大型シュレッダープラントを活用した自動車リサイクル事業では、日本でパイオニアとも言える九州メタル産業。「限りある資源の有効活用と持続可能な資源循環の実現を目指して」をモットーに、次の50年、100年に向けて歩み続けている。

100%リサイクル、再生可能エネルギー利用100%、ゼロカーボン100%、次に目標とする100%は何か。とても楽しみだ。

この記事が「面白かった」「役に立った」と思ったら♡をクリックしてください。